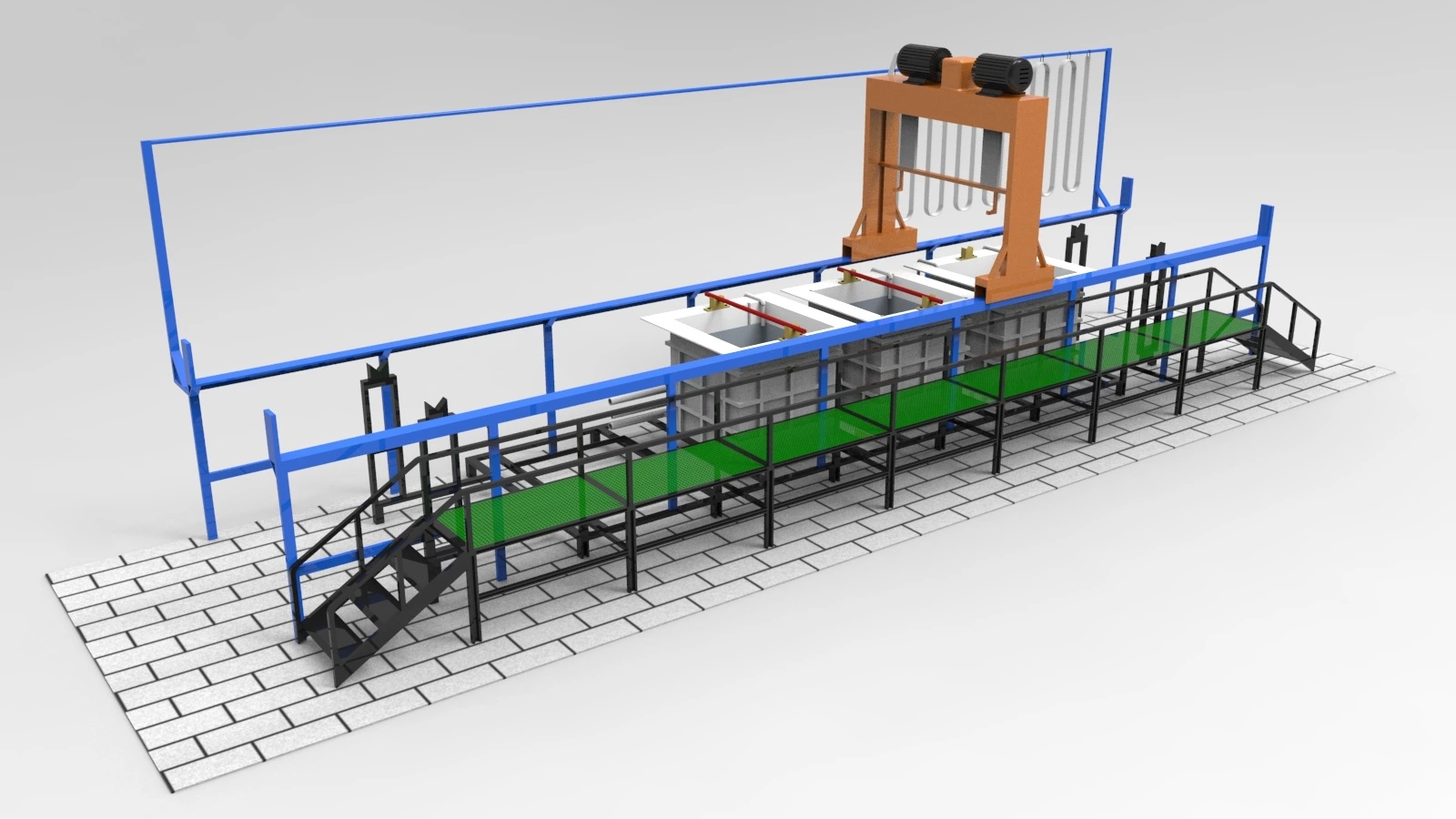

Línea de producción de galvanoplastia para accesorios de baño de aleación de cobre

Estado y valor fundamental

1. Estado: La línea de producción de galvanoplastia para accesorios de baño de aleación de cobre ocupa una doble posición como "corazón" y "escaparate" de todo el proceso de fabricación.

Internamente (desde una perspectiva de fabricación): Actúa como un centro estratégico crítico con la mayor inversión de recursos, los controles técnicos más complejos y la mayor concentración de riesgos de calidad. Determina fundamentalmente la capacidad técnica, la rentabilidad y la fiabilidad de las entregas de una fábrica.

Externamente (desde una perspectiva de mercado): Actúa como el factor determinante de la calidad visual, el rendimiento funcional y el valor de marca de un producto. Directamente vinculado a la experiencia sensorial y la confianza del consumidor, representa el proceso final y más crítico para determinar el éxito y la posición de mercado de un producto.

2. Valor fundamental: Esta línea de producción es un sistema crucial que transforma piezas de latón y bronce en productos finales con alto brillo, resistencia a la corrosión y una apariencia lujosa. Determina el atractivo estético, la durabilidad, el valor añadido y la competitividad de la marca del producto, y constituye la garantía tecnológica fundamental para la transición de la industria de los herrajes para baño de la fabricación a la fabricación de precisión.

Por lo tanto, invertir y operar una línea de producción de galvanoplastia avanzada, estable y respetuosa con el medio ambiente para accesorios de baño de aleación de cobre no solo es un reflejo de la capacidad de fabricación, sino también una decisión estratégica (y un símbolo de competitividad central) para una empresa comprometida con la construcción de una marca premium y la búsqueda de un desarrollo sostenible a largo plazo.

Valor específico y características operativas de los equipos en cada etapa

Etapa I: Pretratamiento (La base de la calidad)

1. Tanque desincrustante de cobre (capacidad: 3 rejillas)

Valor: Este paso restaura perfectamente la condición y las propiedades superficiales originales del material sin comprometer la resistencia mecánica ni la precisión dimensional de la pieza metálica base. Prepara una superficie atómicamente limpia y activa para el recubrimiento, garantizando una fuerte adhesión de las siguientes capas de recubrimiento y mejorando tanto la calidad como la eficiencia de producción del proceso de galvanoplastia.

Al mismo tiempo, también puede prevenir defectos ocultos, mejorar la adhesión (haciendo que el recubrimiento se adhiera bien), garantizar una apariencia uniforme y evitar problemas como opacidad localizada o brillo irregular causados por pequeños restos de incrustaciones de oxidación. Además, al reducir la tasa de defectos de galvanoplastia, minimiza la contaminación por iones de cobre provenientes de incrustaciones disueltas, ralentiza la acumulación de impurezas en el baño de galvanoplastia y reduce la frecuencia de purificación del baño.

2. Tanque de desengrasado en caliente (capacidad: 6 rejillas)

El desengrasado en caliente, también conocido como desengrasado por inmersión en caliente, reduce significativamente la viscosidad del aceite y mejora su liquidez mediante temperaturas elevadas (normalmente de 60 a 90 °C). Simultáneamente, los desengrasantes alcalinos participan en reacciones químicas como la saponificación (donde el álcali descompone el aceite), la emulsificación (haciendo que el agua y el aceite se disuelvan entre sí) y la dispersión (convirtiendo el aceite en diminutas partículas suspendidas en el líquido, lo que facilita su enjuague o tratamiento).

Este efecto termoquímico sinérgico (el calor y las reacciones químicas actúan conjuntamente, se complementan y duplican la eficacia) descompone eficazmente la película de aceite persistente, desprendiéndola de la superficie de la pieza. Este proceso sienta las bases para la eficacia de los pasos de limpieza posteriores, como la limpieza ultrasónica y la electrolítica.

Su valor se refleja no solo en los resultados de limpieza inmediatos, sino también en toda la cadena, garantizando la estabilidad de los procesos posteriores, la fiabilidad de los recubrimientos, el cumplimiento de las normas ambientales y la reducción de los costes operativos a largo plazo. Sirve como un paso de pretratamiento esencial e indispensable en las líneas de galvanoplastia de alta gama.

3. Tanque de eliminación ultrasónica de cera y aceite (capacidad: 3 estantes)

Valor: Las ondas de choque microscópicas de alta presión generadas por "cavitación" ultrasónica (al generar burbujas en líquido a través de ondas ultrasónicas, la inmensa energía liberada de la "explosión instantánea" de estas burbujas logra efectos como limpieza, aplastamiento o destrucción) pueden penetrar y actuar sobre cada pequeña superficie de la pieza de trabajo, logrando una limpieza "sin ángulos muertos".

El tanque de eliminación de cera y aceite ultrasónico puede reemplazar el fregado manual, reducir el consumo de productos químicos, acortar el ciclo de producción, disminuir la carga de tratamiento de aguas residuales y extender la vida útil de la solución de baño.

Elimina completamente la cera de pulido y los aceites que quedan tras la fundición a presión o el mecanizado de aleaciones de cobre, proporcionando una base absolutamente limpia para los siguientes pasos. Esto reduce significativamente los riesgos de calidad del lote causados por un pretratamiento deficiente y mejora directamente la tasa de paso del producto y la rentabilidad.

4. Tanques electrolíticos catódicos y anódicos (capacidad: 2 racks)

Valor: La electrólisis anódica elimina eficazmente los residuos de la superficie y proporciona una base conductora uniforme para el enchapado, mientras que la electrólisis catódica permite un desengrasado profundo de las piezas de trabajo y puede eliminar partículas submicrónicas incrustadas en el sustrato, evitando defectos como picaduras y descamación causados por la migración de impurezas durante el servicio.

Al combinar y optimizar los parámetros de ambos métodos, la acción electroquímica cubre uniformemente toda la superficie conductora, eliminando las inconsistencias inherentes al fregado manual o la limpieza por inmersión. Este enfoque evita a la perfección los riesgos asociados al uso de un solo modo, elimina aún más la materia orgánica residual y logra la activación de la superficie.

5. Tanque de activación electrolítica

Valor: Incluso después de una limpieza exhaustiva, el metal forma rápidamente una película de óxido monocapa o una capa de adsorción al aire o durante el enjuague. El tanque de activación electrolítica utiliza un proceso de disolución electroquímica instantánea y controlable para eliminar por completo esta película pasiva "nueva", exponiendo la red metálica subyacente en un estado atómico altamente reactivo. Tras la activación, la superficie alcanza una uniformidad química extremadamente alta, lo que evita defectos como el recubrimiento discontinuo, las manchas opacas y los patrones de nubes causados por la pasivación localizada.

También permite pequeñas fluctuaciones en el pretratamiento (por ejemplo, secado retrasado o desviaciones en la calidad del agua), ya que el tanque de activación puede restaurar rápidamente la condición de la superficie en tiempo real, reduciendo así la dependencia estricta de los pasos anteriores del proceso.

Además, evita que las impurezas de la superficie pasivada se disuelvan continuamente en el baño de galvanoplastia, lo que reduce el riesgo de consumo anormal de iones metálicos y la descomposición de aditivos. Esto garantiza la formación de una capa de galvanoplastia final uniforme y sin zonas sin cubrir.

Etapa II: Niquelado

1. Sistema de galvanoplastia multicapa de níquel (níquel mate: 3 bastidores + níquel brillante: 6 bastidores)

Valor: El niquelado multicapa es la esencia de la galvanoplastia de alta gama para baños. El níquel mate ofrece una excelente resistencia a la corrosión, mientras que el níquel brillante proporciona un acabado ultraliso y brillante. La diferencia de potencial diseñada entre las dos capas crea protección electroquímica, redirigiendo la trayectoria de la corrosión del metal y logrando una larga durabilidad mediante microcorrosión, lo que aumenta significativamente la resistencia a la corrosión del producto en ambientes húmedos.

Además, la configuración asimétrica de capacidad de "3 racks para níquel mate + 6 racks para níquel brillante" logra el ritmo óptimo de deposición para ambas capas. Este sistema proporciona simultáneamente al producto protección electroquímica, una barrera física y una base estética, a la vez que garantiza una adhesión y fiabilidad del recubrimiento excepcionalmente altas.

Etapa III: Cromado

1. Tanque electrolítico de preparación de cromo (capacidad: 2 rejillas)

Valor: La superficie del níquel forma rápidamente una capa de óxido de níquel (NiO) de 2-3 nm de espesor en el aire. El tanque electrolítico de precromo utiliza una reducción electroquímica ultrarrápida para convertir esta capa en iones solubles, eliminando esta barrera oculta y garantizando una cobertura completa del recubrimiento de cromo. Mediante esta electrólisis de precromo, se activa la capa de níquel y se eliminan los residuos de aditivos orgánicos atrapados en los diminutos poros del níquel, lo que mejora la adhesión y la resistencia a la corrosión de la capa de cromo.

Una vez activada, la capa de níquel ayuda a estabilizar el proceso de producción, reduciendo la repetición de trabajos y los desechos. Esto crea una transición fluida, rápida y activa de la capa de níquel a la capa de cromo, manteniendo la producción fluida. El tratamiento completo es muy rápido (normalmente se realiza en menos de 60 segundos) y activa la superficie del níquel de forma suave y uniforme sin dañarlo.

2. Tanque de galvanoplastia de cromo (capacidad: 4 estantes)

Valor: El cromo posee una dureza extremadamente alta, un bajo coeficiente de fricción y una inercia química muy superior a la del cobre y el níquel. Esto permite que la capa de cromo electrodepositado ofrezca una resistencia excepcional al desgaste y al rayado, una superficie exterior lisa y una excelente resistencia a los álcalis, las condiciones atmosféricas y los ácidos débiles.

Resiste eficazmente la corrosión química causada por la cal, el champú y los productos de limpieza, manteniendo su brillo sin deslustrarse con el tiempo. En una capa metálica de tan solo una micra de grosor, integra tres funciones clave: decoración óptica, protección química y defensa mecánica.

Además, el coeficiente de expansión térmica de la capa de cromo coincide con el del sustrato de níquel y cobre subyacente, por lo que permanece libre de arrugas y grietas bajo ciclos térmicos de -20 °C a 120 °C, lo que garantiza una excelente estabilidad al choque térmico.

Etapa IV: Postratamiento y Sistemas Auxiliares

1. Sistema de enjuague a contracorriente multietapa (integrado en toda la línea de producción):

Valor: Al aplicar el principio de "reutilización en cascada", las piezas se trasladan del tanque más sucio de la línea de galvanoplastia al más limpio, lo que permite reutilizar cada unidad de agua fresca varias veces. Esto garantiza que, en la etapa final de enjuague, las piezas entren en contacto con agua prácticamente pura, lo que previene eficazmente defectos como manchas de agua, manchas, decoloración y mala adherencia causados por un enjuague insuficiente, a la vez que reduce drásticamente el vertido de aguas residuales y la carga de tratamiento en la fuente.

La fuerza de corte del fluido generada por el flujo a contracorriente refresca continuamente la película de agua sobre la superficie de la pieza, lo que aumenta la eficiencia de limpieza de 4 a 6 veces en comparación con el remojo estático tradicional. Además, aísla la contaminación cruzada entre tanques de proceso, previniendo la contaminación del baño de galvanoplastia causada por la transferencia de ácidos, álcalis o iones metálicos.

2. Sistema de preparación de agua pura

Valor: El agua pura garantiza la pureza de la solución de recubrimiento al evitar que impurezas como iones de calcio, magnesio y cloruro contaminen el baño, evitando así defectos como poros, asperezas y mala adherencia en el recubrimiento. Además, mejora la eficacia de la limpieza al eliminar completamente los iones residuales de la superficie de la pieza, eliminando así las manchas de agua.

En general, esto reduce la repetición de trabajos y el desperdicio, ahorra costos generales de uso de agua y disminuye los gastos de mantenimiento causados por problemas como la incrustación. En resumen, es un héroe anónimo que mantiene la solución de enchapado estable y los productos impecables.

3. Sistema de Tratamiento de Aguas Residuales – Tanques de Recuperación y Reducción (Capacidad: 2 Racks):

Valor: El tanque de recuperación recoge directamente la solución de galvanoplastia de alta concentración y alto valor, generada por las piezas de trabajo, desde el tanque principal. Esto reduce significativamente la cantidad de contaminantes vertidos al sistema de aguas residuales desde la fuente, lo que disminuye la carga y la dificultad del tratamiento final de aguas residuales. El tanque de reducción se centra específicamente en los contaminantes más tóxicos y estrictamente regulados en la galvanoplastia: cromo hexavalente y cianuro.

Juntos, actúan como la "fase inicial de reciclaje de recursos" y la "fase inicial de reducción de la contaminación" del sistema de producción. Esto optimiza el tratamiento de aguas residuales a un modelo de "desintoxicación de sustancias nocivas mientras se recuperan recursos", lo que, en conjunto, reduce la presión en la etapa final de tratamiento y equilibra las ganancias económicas con la responsabilidad ambiental.

4. Sistema de limpieza de piezas de enchapado: tanque ultrasónico (capacidad: 2 rejillas), enjuague con agua caliente y soplador

Valor: Los tanques ultrasónicos solucionan la limpieza incompleta, el enjuague con agua caliente elimina los residuos y los sopladores la contaminación secundaria. Juntos, garantizan que cada pieza entre en el tanque de galvanoplastia en un estado de limpieza atómica, sin humedad ni contaminación, actuando como los guardianes invisibles de la alta calidad del recubrimiento.

Al trabajar en sinergia, eliminan las manchas de agua y las manchas en las superficies de las piezas, mejoran significativamente la eficiencia del secado y reducen el consumo de energía, previenen las manchas de agua y la contaminación secundaria, mejoran la fiabilidad del pretratamiento y aceleran la producción. Con un control preciso de la temperatura y el tiempo de limpieza, logran resultados óptimos sin dañar las piezas.

5. Sistema de secado: horno de aire caliente tipo horno de pan

Valor: El equipo garantiza resultados de procesamiento consistentes al permitir que el aire caliente circule rápida y uniformemente dentro de la cámara mediante un soplador y un sistema de conductos de aire cuidadosamente diseñado. Además, cuenta con múltiples funciones de seguridad, como protección contra sobretemperatura, fugas y sobrecarga del soplador, lo que garantiza un funcionamiento seguro incluso durante largos periodos sin supervisión.

Además, el interior está equipado con estantes o bandejas de acero inoxidable de múltiples capas que permiten la carga y descarga de lotes mediante carros de material o cestas colgantes, lo que mejora significativamente la eficiencia de manipulación y reduce la intensidad del trabajo manual.

Escenarios de aplicación

Esta línea de producción es adecuada para los siguientes productos del mercado:

1. Fabricación de equipos de ducha: Grifería de lavabo, grifería de cocina, grifería de bañera, cuerpos de ducha, cuerpos de válvulas termostáticas, columnas de ducha, etc.

2. Fabricación de accesorios y herrajes para baño: Toalleros, aros para toallas, portarrollos de papel higiénico, estantes, ganchos y otros herrajes metálicos para baño.

3. Fabricación de válvulas y accesorios para tuberías: válvulas angulares, distribuidores de agua, tapas decorativas y otros conectores para tuberías.

4. Herrajes arquitectónicos y para muebles: Herrajes para puertas y ventanas, herrajes para gabinetes y muebles y herrajes para edificios públicos.

5. Instrumentos profesionales y dispositivos médicos: Paneles de instrumentos, partes sin contacto de instrumentos quirúrgicos, carcasas de equipos de diagnóstico, etc.

Ventajas de la línea de producción de enchapado

1. Calidad excepcional: Al utilizar el clásico sistema multicapa de "níquel + cromo", logra un brillo similar a un espejo, una resistencia superior a la corrosión (alta clasificación de prueba de niebla salina) y una retención de brillo duradera.

2. Alta consistencia: el control automatizado (PLC, fuentes de alimentación de precisión, control de temperatura, etc.) garantiza una apariencia y un rendimiento uniformes en todos los artículos producidos en masa.

3. Alto valor agregado: transforma componentes de cobre ordinarios en productos de alto margen con una sensación de calidad lujosa.

4. Cumplimiento ambiental: integra sistemas integrales de recuperación, tratamiento de agua pura y aguas residuales para cumplir con estrictas regulaciones ambientales.

5. Foso tecnológico: Los complejos sistemas de gestión de procesos y control de calidad crean barreras técnicas que son difíciles de replicar para los competidores.

Conclusión

La línea de galvanoplastia de accesorios de baño de aleación de cobre es un proyecto de ingeniería de sistemas complejo que integra "electroquímica de precisión, automatización mecánica avanzada, tecnología ambiental ecológica y gestión de producción ajustada".

A nivel micro, lleva la protección del metal a los límites de la física y la química a través de la ingeniería de superficies a nivel atómico.

A nivel meso, rompe el dilema histórico de la industria de la galvanoplastia (“alta contaminación y alto consumo de energía”) con un enfoque de fabricación de circuito cerrado ecológico.

A nivel macro, actúa como motor central que permite a las empresas pasar de ser meros "procesadores de componentes" a convertirse en "socios tecnológicos de marca".

Mucho más que una simple serie de tanques dispuestos, es un «motor de creación de valor»:

1. Tecnológicamente, lleva las propiedades protectoras y decorativas de los materiales a sus límites mediante una serie progresiva e interconectada de procesos.

2. Económicamente, apoya directamente la prima de marca y la competitividad del mercado al producir constantemente productos altamente confiables y de alta calidad sensorial.

3. En términos de desarrollo sostenible, logra un equilibrio entre la eficiencia económica y la responsabilidad ambiental mediante la recuperación de recursos y el tratamiento al final del proceso.

Invertir y operar una línea de producción de enchapado de este tipo significa que una empresa ha elegido un camino de desarrollo de "posicionamiento de alto nivel, construcción de marca y transformación ecológica".

El valor general de esta línea de producción de enchapado reside en su transformación sistemática y predecible de principios químicos fríos, materiales metálicos e inversiones de capital en productos estéticamente deseables buscados por el mercado, calidad duradera en la que confían los consumidores, fabricación ecológica que cumple con el medio ambiente y competitividad corporativa central reconocida por los inversores.

Es un modelo de integración exitosa de la fabricación de precisión moderna y el logro empresarial.